2024/9/25 9:23:15 点击:1257

PVC制品配方的关键就在于润滑剂,也是配方中最难的部分,软硬度的调整只需要调整增塑剂用量即可,稳定剂的用量基本是一个定值,唯独的变量就是润滑剂,使用对了,产品力学性能好,表面光泽度强,连续生产时间长。配合不好,大了挤不出正常产品,小了说产品力学性能变差,制品发黄,蝴蝶斑,波浪纹、鱼鳞纹,蝴蝶斑等,因此润滑剂的作用不可小觑。

一、润滑剂的作用

内润滑剂的作用有以下三个方面:

(1)使树脂稳定地塑化,防止塑化时转矩急剧升高;

(2)降低树脂熔融粘度,增加流动性,使螺杆转矩下降,增加挤出量和生产量;

(3)提高加工能力,减少设备负荷,提高能量效率。

外润滑剂的作用有以下五个方面:

(1)防止由于树脂与成型金属表面摩擦热所引起树脂的分解及着色;

(2)防止在成型加工机械表面烧结;

(3)提高滚筒表面的剥离性能;

(4)提高脱模性;

(5)提高成品表面的光滑性。

二、润滑剂的选用

润滑剂的种类繁多,每个具体产品又有具体不同的特点,能熟悉每个具体的润滑剂产品性能优缺点、使用方法,有利于我们更好设计出优秀的配方。

1、润滑剂分子结构

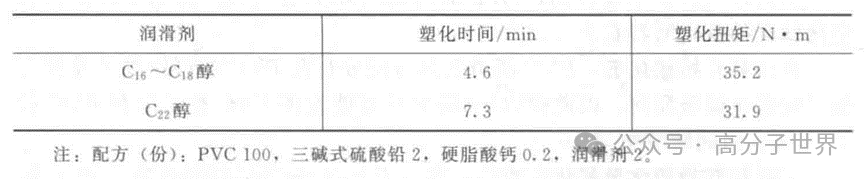

对使用润滑剂的分子结构的了解,包括官能团、链长、单双键、分支链、异构化等的了解,有助于对润滑剂性能做初步的判定。但在化学上,同一种类的物质,结构上有微小的不同,可能导致性能上会有天壤之别,所以在考察某个润滑剂时,分子结构只能是初步性能的判定,不能过于匆忙武断。如下图关于长链脂肪醇的塑化时间比较:

2、润滑剂极性

根据相似相溶的原理,PVC是极性材料,润滑剂是极性还是非极性物质,大致可以作为内润滑、外润滑的界定。极性上须把握“相似”或称为“相近”两字。如果同为极性材料,但与PVC极性相差较大,也不会很好的相溶。

3、润滑剂耐热性

润滑剂的耐热性指润滑剂抵抗受热分解或受热材料性能改变的能力。

润滑剂的使用环境是在高温的物料、机器螺杆、螺筒、模具中,如果润滑剂在使用的温度下已经受热分解或材料性能改变了,那将无法起到润滑的作用。同时,受热分解的残留物质分解物还将影响PVC制品的性能和外观。我们常常看到模头焦料、制品表面有拉丝等缺陷,往往与润滑剂耐热不足分解有极大的关系。

所以我们常常看到,如果使用耐热性差的润滑剂,比如硬脂酸、石蜡、熔点低的PE蜡等,加工后期往往润滑不足,造成加工困难,或是制品表面光泽度差等现象,那是因为分解失效了后期润滑不足。如果这时我们再加入耐热好的PE蜡、酯类外滑剂或高品质耐热好的氧化PE蜡,就能解决问题。

如前面我们介绍酯类润滑剂知道:酯类润滑剂熔点低,在45~65℃之间,但酯类润滑剂具有良好的耐热性,一般耐热温度范围从200~320℃, 在PVC加工基本不会失效和分解。所以酯类外润滑剂可以同时具有前期、中期、后期润滑的效果。这也是酯类润滑剂在PVC配方总体添加量要少近一半的原因,因为基本没有消耗掉和分解。

4、润滑剂的耐挥发性

耐挥发性指在一定温度下材料抵抗由固态或液态变为气体的能力。

如果一个润滑剂,有良好的润滑效果,同时也有良好的耐热性,但是在加工中大部分气化挥发掉了,那么这个润滑剂也不是一个好的润滑剂。比如十六十八醇,硬脂酸等。

判定或测试润滑剂的挥发度,一般可以参考一个指标:闪点。闪点越高,一般耐挥发性越好。通常酯类润滑剂都有比较好的耐挥发性,闪点大致都在210~240℃,甚至更高。一般在PVC加工温度下极少有挥发。

实际生产中,如果抽真空口析出严重,一般是由润滑剂挥发造成的。

5、润滑剂的熔点

熔点只能作为润滑剂起效的一个判定指标,而不能作为起润滑效果温度范围的判定。如上面两小节讲,加工温度范围起润滑效果更重要的指标是润滑剂的耐热性和耐挥发性。

作为熔点只有45~65℃的酯类润滑剂,因为其优秀的耐热性和耐挥发性,它能同时具有良好的前期、中期和后期的润滑性。

最后建议,由于PVC配方是塑料配方中最复杂、所使用小料种类最多的一种,对于调整内外润滑平衡,大家要多摸索多思考,才能掌握调整润滑。