按照GB/T 8814-2017《门、窗用未增塑聚氯乙烯(PVC-U)型材》标准规定:A类型材可视面壁厚≥2.8mm,非可视面壁厚≥2.5mm;B类型材可视面壁厚≥2.5mm,非可视面壁厚≥2.2mm,取消了C类型材,壁厚达到国标要求型材理论米重增加已成必然。PVC型材市场销售规则是按照理论米重乘根数乘米数计算出吨位数,按照吨位数销售。型材生产厂家在保证壁厚达标的情况下,要通过控制原材料消耗在理论与实际比值为1以内来控制成本,这就对型材壁厚的均匀性提出了要求。实际生产过程中,大部分模具生产出来的型材,可视面实际壁厚在2.4-2.8mm之间,整体壁厚不均匀,米重超重,造成原材料消耗成本增加,断面不规整,型材弯曲,影响产品外观质量,壁厚最薄处达不到国标要求,产品质量不合格。造成型材壁厚不均匀的要原因有哪些呢?本文就此问题从模具影响因素方面进行分析讨论,以供读者参考。

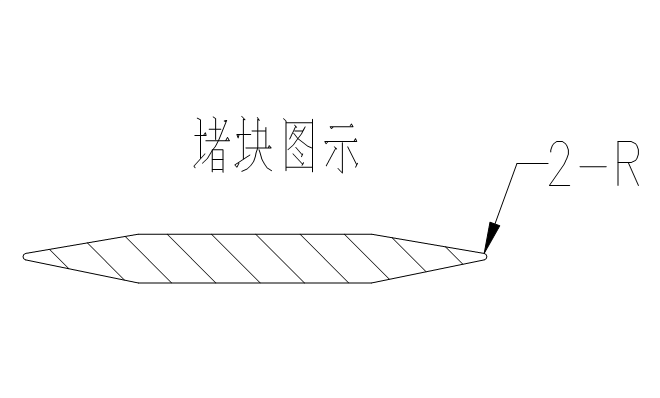

首先对模具影响壁厚的基本情况进行排查,检查口模定型段型腔主间隙的均匀性,间隙差≤0.02mm;检查流道内有无死角、台阶或糊料现象,将型腔抛光至镜面(Ra≤0.02µm);检查尾椎分流中心是否合理并予以调整。如果以上没有问题口模出料仍不均匀,需对模头进行修理,模头在修理时对出料快的区域一般采用焊堵结合的原则进行“阻流”,考虑对其可靠性、模具出料的稳定性、清模方便及修模后对产品质量影响等因素,应以焊为主堵为辅,不允许采用调整模头成型缝隙方法来修模,因为这样即使出料均匀,产品因成型缝隙不同也会造成产品的壁厚不均匀。各截面尺寸若差别小,可通过调节模头加热板的温度来控制。但各区温度差不得大于10℃;若出料差别较大,焊补时支架板、压缩板顺序作业。对出料慢的区域可以加大分流段型腔尺寸或调整尾椎分流角度进行“疏流”,预成型板原则上是不允许修理的,特殊情况下预成型板大面每面修模量不得大于0.15mm,口模原则上不允许修理,需保留模具设计合理的压缩比,保证各个面出料稳定。如果要采用“堵”的修模措施,该堵块应堵在靠近机颈的支架板上,且堵块宽度不得大于6mm。因为这种措施对产品影响较大,易使产品产生收缩痕、暗线、愈合痕、大面不平整等,所以只能用于后面,放置堵块应使堵腔处过紧配合,且配合面应平整,没有漏隙,以防止堵块受压挤落或漏隙里产生积料,生产过程中产品上产生黄线,该堵块应与料流方向平行,不能有倾斜,以防力过大被挤出。为了使阻力减小,堵块应做成如图一所示。

首先对模具影响壁厚的基本情况进行排查,检查口模定型段型腔主间隙的均匀性,间隙差≤0.02mm;检查流道内有无死角、台阶或糊料现象,将型腔抛光至镜面(Ra≤0.02µm);检查尾椎分流中心是否合理并予以调整。如果以上没有问题口模出料仍不均匀,需对模头进行修理,模头在修理时对出料快的区域一般采用焊堵结合的原则进行“阻流”,考虑对其可靠性、模具出料的稳定性、清模方便及修模后对产品质量影响等因素,应以焊为主堵为辅,不允许采用调整模头成型缝隙方法来修模,因为这样即使出料均匀,产品因成型缝隙不同也会造成产品的壁厚不均匀。各截面尺寸若差别小,可通过调节模头加热板的温度来控制。但各区温度差不得大于10℃;若出料差别较大,焊补时支架板、压缩板顺序作业。对出料慢的区域可以加大分流段型腔尺寸或调整尾椎分流角度进行“疏流”,预成型板原则上是不允许修理的,特殊情况下预成型板大面每面修模量不得大于0.15mm,口模原则上不允许修理,需保留模具设计合理的压缩比,保证各个面出料稳定。如果要采用“堵”的修模措施,该堵块应堵在靠近机颈的支架板上,且堵块宽度不得大于6mm。因为这种措施对产品影响较大,易使产品产生收缩痕、暗线、愈合痕、大面不平整等,所以只能用于后面,放置堵块应使堵腔处过紧配合,且配合面应平整,没有漏隙,以防止堵块受压挤落或漏隙里产生积料,生产过程中产品上产生黄线,该堵块应与料流方向平行,不能有倾斜,以防力过大被挤出。为了使阻力减小,堵块应做成如图一所示。

图一 堵块图示

图一 堵块图示

这样一方面是缓解正面的料流压力,另一面是消除产品上的愈合痕。堵块数量不应过多,且各堵块之间距离不得小于5mm,更不允许有死角(突变的凸台、毛刺)。如有条件,对大面快的部位可采用熔焊方法进行修模。焊有氩弧焊、银焊、铜焊、模具修补机熔焊等。几者相比较,氩弧焊变形大,且焊接面硬度高,不易修正;银焊、铜焊次之,所以用得较多的还是熔焊机补焊。焊件材料应为不锈钢,且焊件与型板间没有空隙,以免糊料和焊件脱落。

PVC异型材壁厚的影响因素有很多,物料流动性、融体压力、冷却水温度、牵引稳定性等均能引起壁厚变化,但壁厚均匀度很大程度上取决于模具的调试。挤出模具的调试是一项经验性非常强的工作,挤出不良现象产生的原因涉及到物料、挤出工艺、模具和挤出设备、干混料等诸多方面。问题出现后,模具调试人员应准确判断、分析,采用最简单的方式解决问题。